SOCOMEC: Cinco errores frecuentes en la gestión energética industrial y cómo evitarlos

SOCOMEC destaca en el impulso de la electrificación industrial, un proceso en el que la industria global se encuentra inmersa debido a normativas ambientales más exigentes, la presión por reducir las emisiones de carbono y los avances tecnológicos que impulsan un modelo energético más eficiente y flexible. Según un estudio reciente de Coherent Market Insights, se estima que el mercado de la electrificación industrial alcanzará los 39.960 millones de USD en 2025 y podría superar los 95.800 millones en 2034.

El objetivo no es solo incrementar el consumo eléctrico, sino gestionarlo de manera más inteligente, mediante monitorización avanzada, integración de energías renovables, almacenamiento, estrategias de control de demanda, respuestas dinámicas a la red y robustez frente a perturbaciones. En este contexto, los responsables de planta deben asegurarse de que su infraestructura eléctrica no sea un obstáculo, sino un vector que impulse eficiencia, resiliencia y sostenibilidad.

Electrificación industrial en un momento de alta demanda energética

El crecimiento de la electrificación industrial supera la demanda energética global. La Agencia Internacional de la Energía indica que en 2024 la demanda mundial de electricidad aumentó un 4,3%, muy por encima del promedio de consumo energético global.

En Europa, esta tendencia se refuerza con iniciativas como el Clean Industrial Deal, que busca combinar inversión, regulación y objetivos de electrificación dentro del paquete ambiental e industrial de la UE. En consecuencia, la industria se electrifica cada vez más, con demandas y expectativas elevadas, lo que obliga a que los sistemas eléctricos industriales sean confiables, eficientes y adaptables.

Obstáculos en la gestión eléctrica y el papel de la gestión energética

Las plantas industriales enfrentan diversos desafíos: infraestructuras heterogéneas, cargas variables, falta de integración de energías renovables y datos limitados.

Una gestión energética deficiente puede derivar en picos inesperados que disparan penalizaciones tarifarias, pérdidas de producción por micro-fallos, desperdicio de energía renovable o dificultad para gestionar cortes parciales.

Identificar los errores más comunes y conocer cómo evitarlos con soluciones especializadas —como las de Socomec— permite que una planta deje de ser reactiva y se convierta en estratégica. Los errores más frecuentes son:

1. Falta de monitorización en tiempo real o insuficiente granularidad

Muchas plantas utilizan contadores básicos o lecturas periódicas, lo que impide tener una visión completa de la energía que fluye en cada subcircuito, carga o equipo crítico. Esto puede provocar:

Picos instantáneos o transitorios no detectados que generan sobrecargas o disparos de protecciones.

Dificultad para identificar pérdidas ocultas, como corrientes parásitas o consumos en espera.

Decisiones de eficiencia basadas en datos agregados, ocultando ineficiencias locales.

Falta de reacción ante problemas de calidad de energía (variaciones, huecos de tensión, armónicos).

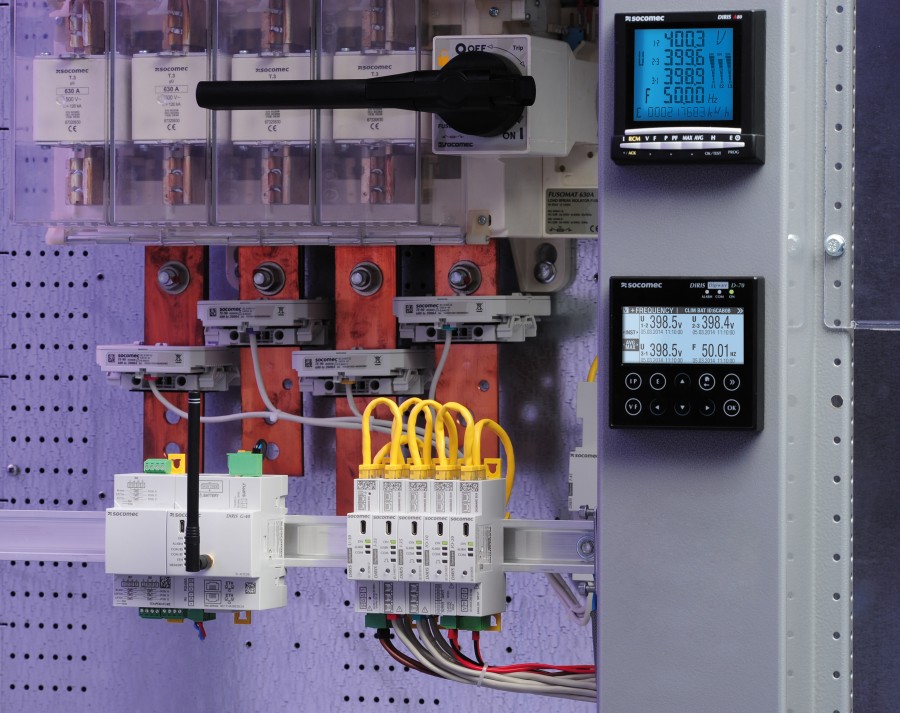

Para solucionarlo, Socomec ha desarrollado la gama DIRIS, que permite monitorización en tiempo real con múltiples puntos de medida. Sus sensores de corriente, contadores modulares y gateways de comunicación (DIRIS M, DIRIS Digiware) capturan información detallada de cada circuito usando protocolos estándar como Modbus o Ethernet.

2. No anticipar ni proteger la continuidad frente a fallos eléctricos

Algunas instalaciones descuidan el diseño eléctrico secundario, lo que puede derivar en:

Paradas momentáneas que interrumpen líneas críticas, provocando pérdidas de producto o daños en equipos sensibles.

Sobrecorrientes de arranque que estresan el sistema tras un fallo.

Falta de margen para expandir la planta sin reconfigurar toda la infraestructura.

La familia Modulys GP de Socomec ofrece UPS modulares con redundancia interna y módulos hot-swappable, evitando puntos únicos de fallo y permitiendo aumentar la potencia sin interrumpir la operación. Su eficiencia optimizada reduce pérdidas térmicas y asegura continuidad a coste controlado.

3. Mala gestión del autoconsumo y la integración de energías renovables

Aunque algunas industrias cuenten con instalaciones fotovoltaicas o almacenamiento, la falta de integración inteligente puede generar:

Vertido innecesario de energía renovable a la red.

Picos de demanda desde la red que podrían haberse cubierto con energía interna.

Pérdida de oportunidades económicas al no usar energía propia en tarifas elevadas.

Falta de coordinación entre generación renovable, almacenamiento y control.

El catálogo SUNSYS permite acoplar generación renovable con la demanda interna, optimizando la carga de baterías y su descarga en picos de consumo. Esto reduce la potencia demandada de la red y maximiza el autoconsumo, amortizando la inversión en energía renovable.

4. Márgenes de diseño eléctrico insuficientes y falta de previsión de crecimiento

Subestimar la expansión o no considerar variaciones de carga provoca:

Saturación de transformadores y líneas al crecer la planta.

Necesidad de reingeniería costosa para incorporar nuevas cargas.

Riesgo de inestabilidad por cargas intermitentes sin capacidad de amortiguamiento.

La modularidad de Modulys GP, combinada con la monitorización de DIRIS y el almacenamiento de SUNSYS, permite escalar potencia, anticipar problemas y amortiguar picos sin saturar la red.

5. Ignorar la calidad de la energía y no contar con salvaguardas

Asumir que la energía de red es estable genera problemas:

Fallos o degradación de equipos sensibles.

Mediciones incorrectas y falsas alarmas.

Sobrecarga térmica y fallos de coordinación.

Interrupciones ante perturbaciones de red.

Los equipos DIRIS permiten medir voltaje, corriente, energía y parámetros de calidad de energía como armónicos, distorsiones y flicker. Con esta información, se pueden activar filtros activos, corregir factor de potencia y crear planes de mitigación. La combinación con Modulys GP y SUNSYS asegura inmunidad frente a microeventos y transitorios de red.

Estrategia de gestión energética: visibilidad, respaldo y control

La industria electrifica sus procesos, pero sin monitorización, respaldo y control inteligente, se arriesga a puntos críticos ocultos. Los cinco errores mencionados —falta de monitorización, protección insuficiente, mala integración renovable, márgenes limitados y descuido de la calidad de energía— son vulnerabilidades frecuentes.

Adoptando una estrategia integrada con herramientas dimensionadas correctamente, como DIRIS, Modulys GP y SUNSYS, la planta deja de ser reactiva y se convierte en un motor de optimización energética, asegurando eficiencia, continuidad y sostenibilidad.

Deja un comentario